Seguir las Buenas Prácticas de Manufactura implica muchas prácticas de saneamiento, como la limpieza general, el lavado y la desinfección del equipo, y la limpieza de paredes y suelos. Durante el Análisis de Peligros, pueden identificarse ciertos peligros que requieran Controles Preventivos de Saneamiento específicos, más allá de las BPM, con el fin de minimizar o prevenir el peligro. Existen varios peligros potenciales en el procesado de maní que podrían requerir un control preventivo.

- Los patógenos del entorno, como la Salmonela, pueden contaminar los productos a menos que las instalaciones se mantengan en condiciones higiénicas.

- Los patógenos pueden introducirse a través de la contaminación cruzada de equipos, empleados o materias primas sucios.

- Los alérgenos alimentarios también pueden transferirse desde equipos que no se limpian entre el procesamiento de productos que contienen alérgenos y los que no los contienen.

Tenga en cuenta que algunas prácticas que podrían estar catalogadas como BPM pueden convertirse en un Control Preventivo de Proceso si son necesarias para abordar un peligro específico que se identificó a través del proceso de Análisis de Peligros.

He aquí un ejemplo de una etapa del análisis de peligros de un proceso de elaboración de mantequilla de maní en la que se consideró necesario un control de saneamiento para controlar la posible presenciade Salmonela en el entorno.

Análisis de peligros que necesitan control de saneamiento

| ANÁLISIS DE PELIGROS | |||||||

|---|---|---|---|---|---|---|---|

| PRODUCTO: | PÁGINA 1 DE __ | ||||||

| INSTALACIÓN: | FECHA DE EMISIÓN: | ||||||

| DIRECCIÓN: | |||||||

| Paso de proceso | Peligro | ¿Se requiere control preventivo? | Justificar decisión | Controles preventivos | ¿Aplicado en este paso? | ||

| Sí | No | Sí | No | ||||

| B – Salmonela en el entorno | X | Los maníes crudos pueden contener Salmonela que puede contaminar el entorno | Zonificación y limpieza en seco | X | |||

| Q | |||||||

| F | |||||||

El equipo identificó la Salmonela como un peligro probable en maní crudo basándose en estudios científicos publicados y en quela Salmonela puede causar enfermedades graves en los seres humanos. Así que decidieron utilizar un control preventivo para mantener aislados los maníes crudos y evitar que contaminaran el producto tostado y limpiarlos en seco.

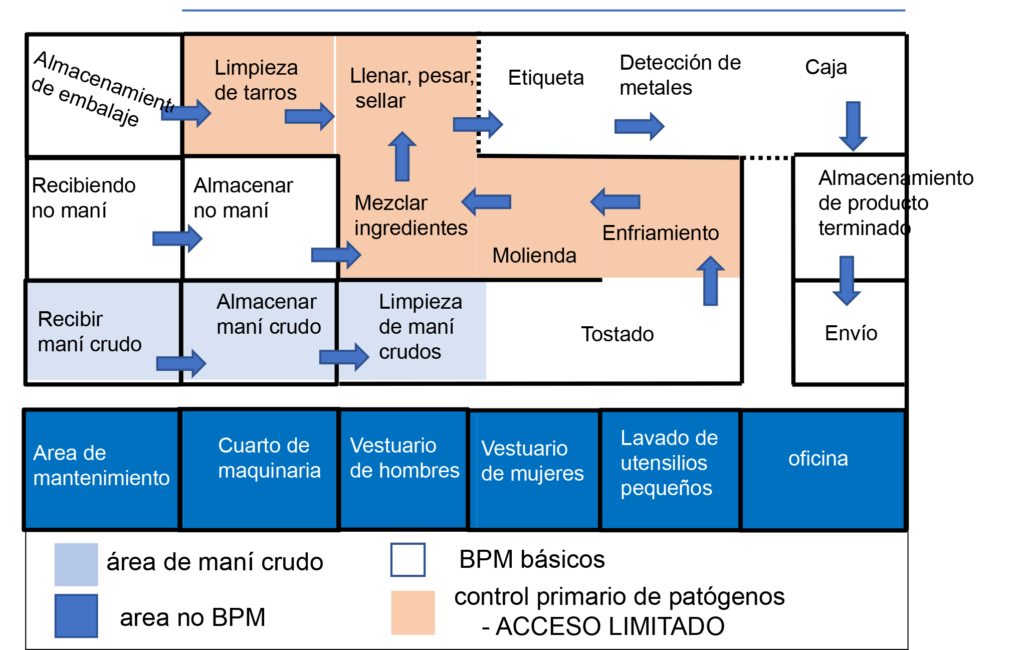

El control preventivo anterior, consistente en habilitar zonas separadas para aislar un peligro potencial, es una forma de zonificación higiénica. Las instalaciones pueden incluir varias zonas con diferentes requisitos de saneamiento o aislamiento. Normalmente, hay hasta cinco zonas.

- Zonas no destinadas a la fabricación, como talleres de mantenimiento, oficinas, zonas de empleados y zonas de eliminación de residuos.

- Zonas de transición como salas de entrada, vestuarios que entran en las zonas básicas de BPM.

- Áreas que requieren unas BPM básicas, como los espacios donde se reciben, almacenan y limpian las materias primas.

- Zona primaria de control de patógenos de acceso controlado. Esta zona sería donde se cocina o pasteuriza el producto o donde los productos RTE podrían estar expuestos al entorno.

- Zona sensible/de alta higiene con acceso restringido. Puede contener productos para poblaciones sensibles como los lactantes

Ejemplo de procesamiento de maní

Las distintas instalaciones de procesamiento de alimentos pueden tener diseños muy diferentes. Una gran empresa manufacturera puede disponer de los recursos necesarios para construir instalaciones lineales en las que el producto fluya de una zona separada a la siguiente. Otras instalaciones pueden ser pequeñas y más abiertas, una situación más difícil de controlar pero que puede ser la realidad en algunos lugares.

Al considerar un Control Preventivo de Saneamiento, es importante documentar cómo los empleados evitarán el peligro identificado. Dicha documentación puede incluir procedimientos, prácticas y procesos para garantizar la limpieza de las superficies en contacto con los alimentos, incluidos los utensilios y el equipo. También pueden incluir procedimientos para evitar la contaminación cruzada o la contaminación a través de objetos insalubres, material de envasado de alimentos u otras superficies en contacto con los alimentos. Un peligro para la seguridad alimentaria también podría implicar la contaminación cruzada del producto crudo al producto procesado.

Además de la zonificación, pueden ser necesarios otros controles preventivos en la elaboración de la mantequilla de maní. En este ejemplo, el equipo de seguridad alimentaria decidió que la zona de enfriamiento tras el tostado podía contaminarse con Salmonela. Consideraron que, además de la zonificación, los trabajadores debían limpiar en seco el equipo y el entorno de producción al cambiar de un producto a otro para reducir el riesgo de contaminar el producto durante el enfriamiento.

A la hora de considerar el tipo de limpieza y saneamiento que se debe utilizar en un proceso de maní para controlar un peligro, es muy importante recordar que la Salmonela necesita agua para desarrollarse. Por lo tanto, se recomienda utilizar la limpieza en seco siempre que sea posible. La clave está en evitar el uso de agua que pueda permitir la proliferación de patógenos.

En la limpieza en seco, los residuos se eliminan con herramientas como aspiradoras, rascadores, cepillos y toallitas con alcohol, teniendo cuidado de no distribuir los residuos en el proceso. Los dispositivos de presión, como los sopladores, deben evitarse o utilizarse con mucho cuidado. A continuación, un trabajador inspecciona para asegurarse de que la limpieza en seco ha sido eficaz.

A veces, la limpieza en seco no puede eliminar los residuos, como los restos persistentes de alérgenos. Antes de recurrir a la limpieza en húmedo, el trabajador debe eliminar todos los residuos posibles mediante limpieza en seco, después aclarar para preparar la superficie y aflojar los residuos, lavar, volver a aclarar, inspeccionar e higienizar. Algunos países exigen un aclarado después de la desinfección. La elección del desinfectante correcto debe tener en cuenta el tipo de proceso y la normativa del país.