Seguir as Boas Práticas de Fabrico envolve muitas práticas de saneamento, incluindo limpeza geral, lavagem, e equipamento de higienização, e limpeza de paredes e pavimentos. Durante a Análise de Perigo, podem ser identificados certos perigos que requerem Controlos Preventivos de Saneamento específicos para além das BPF a fim de minimizar ou prevenir o perigo. Existem vários perigos potenciais no processamento de amendoins que podem exigir um controlo preventivo.

- Os agentes patogénicos ambientais como a Salmonella podem contaminar os produtos, a menos que as instalações sejam mantidas higienicamente.

- Os agentes patogénicos podem ser introduzidos através de contaminação cruzada a partir de equipamento impuro, empregados, ou ingredientes crus.

- Os alergénios alimentares também podem ser transferidos de equipamentos que não são limpos entre o processamento de produtos que contêm alergénios e produtos não alergénicos.

Esteja ciente de que algumas práticas que podem ser listadas como BPF podem tornar-se um Controlo Preventivo do Processo se forem necessárias para abordar um perigo específico que foi identificado através do processo de Análise de Perigos.

Eis um exemplo de uma etapa na Análise de Perigos de um processo de manteiga de amendoim em que um controlo sanitário foi considerado necessário para controlar a potencial Salmonella no ambiente.

Hazard Analysis needing Sanitation Control

| HAZARD ANAYLSIS | |||||||

|---|---|---|---|---|---|---|---|

| PRODUCT: | PAGE 1 OF __ | ||||||

| FACILITY: | ISSUE DATE: | ||||||

| ADDRESS: | |||||||

| Process Step | Hazard | Preventive Control required? | Justify decision | Preventive controls | Applied at this step? | ||

| Yes | No | Yes | No | ||||

| B – Salmonella in the environment | X | Raw peanuts may contain Salmonella that can contaminate the environment | Zoning and dry cleaning | X | |||

| C | |||||||

| P | |||||||

A equipa identificou a Salmonella como um perigo susceptível de aparecer em amendoins crus com base em estudos científicos na literatura e que a Salmonella pode causar doenças graves nos seres humanos. Assim, decidiram utilizar um controlo preventivo para manter os amendoins em bruto isolados para evitar que contaminem o produto de torrefacção e para os limpar a seco.

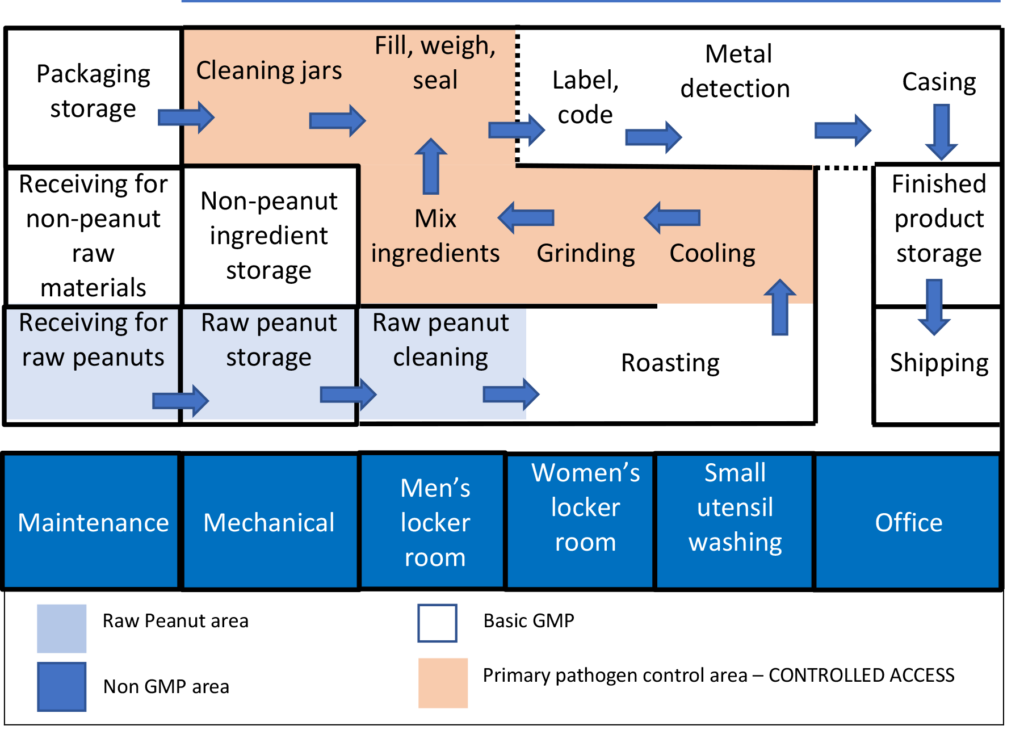

O controlo preventivo acima referido, para proporcionar áreas separadas para isolar um risco potencial, é uma forma de zoneamento higiénico. As instalações podem incluir várias áreas com diferentes requisitos de saneamento ou isolamento. Tipicamente, existem até cinco zonas.

- Áreas não fabris, tais como lojas de manutenção, escritórios, áreas de empregados e áreas de eliminação de resíduos

- Áreas de transição tais como salas de entrada, vestiários que entram em áreas básicas de GMP

- Áreas que requerem BPF básicas como os espaços onde se recebem, armazenam e limpam ingredientes crus.

- Área de controlo primário de agentes patogénicos que tem acesso controlado. Esta área seria onde o produto é cozinhado ou pasteurizado ou onde os produtos RTE podem estar expostos ao ambiente

- Área sensível/elevada de higiene com acesso restrito. Isto pode conter produtos para populações sensíveis, tais como bebés

As diferentes instalações de processamento alimentar podem ter desenhos muito diferentes. Uma grande empresa transformadora pode ter os recursos para construir uma instalação linear onde o produto flui de uma área separada para a outra. Outras instalações podem ser pequenas e mais abertas, uma situação que é mais difícil de controlar mas que pode ser a realidade em alguns locais.

Ao considerar um Controlo Preventivo de Saneamento, é importante documentar como os empregados evitarão o perigo identificado. Essa documentação pode incluir procedimentos, práticas e processos para assegurar a limpeza das superfícies de contacto com os alimentos, incluindo utensílios e equipamento. Podem também incluir procedimentos para prevenir a contaminação cruzada ou contaminação através de objectos não higiénicos, material de embalagem de alimentos ou outras superfícies de contacto com alimentos. Um risco de segurança alimentar pode também envolver contaminação cruzada de produto cru para produto processado.

Para além do zoneamento, poderão ser necessários outros controlos preventivos no processamento de manteiga de amendoim. Neste exemplo, a equipa de segurança alimentar decidiu que a área de arrefecimento após a torrefacção poderia ficar contaminada com Salmonella. Consideraram que, para além do zoneamento, os trabalhadores devem utilizar equipamento de limpeza a seco e o ambiente de produção quando mudam de um produto para outro para reduzir o risco de contaminar o produto durante o arrefecimento.

Ao considerar o tipo de limpeza e saneamento a utilizar num processo de amendoim para controlar um perigo, é muito importante lembrar que a Salmonella requer água para crescer. Por conseguinte, recomenda-se que a limpeza a seco seja utilizada sempre que possível. A chave é evitar a utilização de água que pode permitir o crescimento de agentes patogénicos.

Na limpeza a seco, os resíduos são removidos com ferramentas tais como aspiradores, raspadores, escovas, e toalhetes com álcool, ao mesmo tempo que se tem o cuidado de evitar a distribuição de resíduos no processo. Dispositivos de pressão como sopradores devem ser evitados ou utilizados com muito cuidado. Um trabalhador inspecciona então para assegurar que a limpeza a seco era eficaz.

Por vezes a limpeza a seco não consegue remover resíduos, tais como resíduos de alergénios teimosos. Antes de recorrer à limpeza húmida, o trabalhador deve remover o máximo de resíduos possível através da limpeza a seco, depois enxaguar para preparar a superfície e soltar os resíduos, lavar, enxaguar novamente, inspeccionar, e higienizar. Alguns países requerem um enxaguamento após a desinfecção. A escolha do higienizador correcto deve ter em consideração o tipo de processo e os regulamentos do país.